皆様の職場や工場には、作業手順書やマニュアルと呼ばれるものがいくつかあるのではないでしょうか。これらは、作業の標準化や効率化、安全衛生などを目的として定められていると考えられます。これらを遵守することによって、日々の業務が円滑に行われたり、安全衛生が確保されたりすることがある反面、かえって無用な制約を受けたり、現場にそぐわないなどマイナスの側面もあると思います。一方で、明確な作業手順書違反が原因で労働災害が起きたケースも多く経験しました。

今回は、この作業手順書やマニュアルの功罪や改善・改良の道筋などについて考えてみたいと思います。

まず、そもそもなぜこのような作業手順書やマニュアルがあるのでしょうか。

- 作業の標準化・効率化

- 安全衛生の確保

- 部門間・部署間の情報共有、連携

- 管理・統括

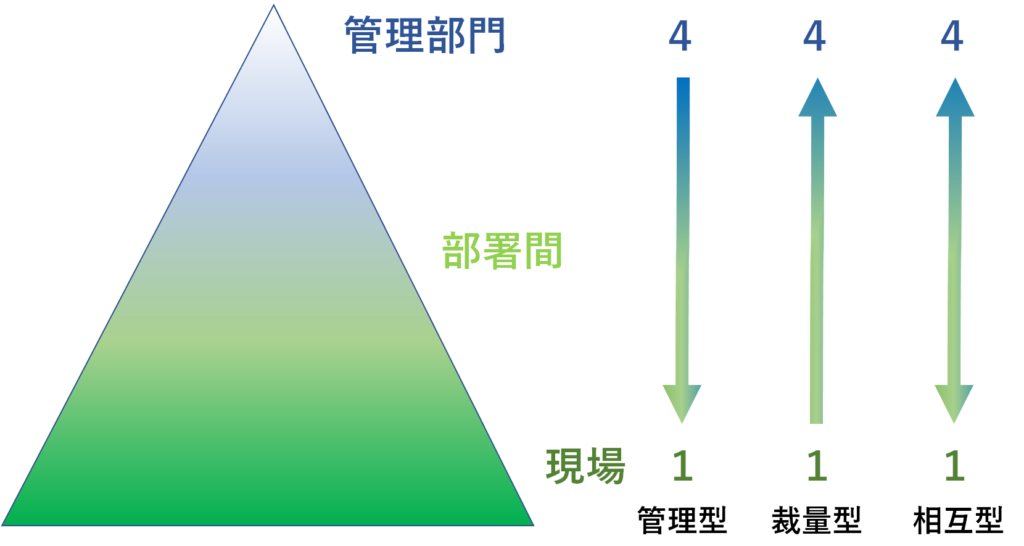

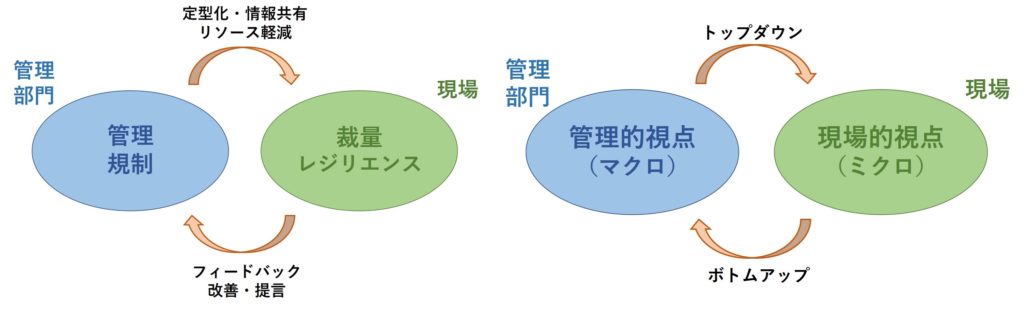

などが考えられると思います。さらに組織間でのイメージは以下のようになると思われます。運用形態も管理型、(現場)裁量型、相互型(双方向型)など様々だと思います。

次に、なぜこれらの作業手順書やマニュアルが遵守されなかったり、ルール違反とされるようなことが起こるのでしょうか。

- 作業手順書やマニュアルの存在自体知らない

- 認識不足・遵守意識不足

- 現場裁量まかせになっている(管理側の力不足)

- ベテラン意識や慣れからくる自分流、管理への反発

- 他にもっとやりやすい方法、適切な方法がある

などが考えられます。管理型では1・2・5が多く、裁量型では2・3・4が多い傾向にあると思われます。管理型・裁量型どちらに偏り過ぎてもルール違反が起こり、それが原因で労働災害につながることは経験的に感じています。1~4は危険で、5も提案・議論されないと組織の改善を阻害します。

過度な管理型では、硬直したマニュアル至上主義となり、柔軟性に欠ける組織となってしまいます。逆に弛緩した現場裁量主義では、規律や部門間の情報共有・連携が欠けてしまいます。やはり、バランスの取れた相互型・双方向型を目指すべきだと思われます。

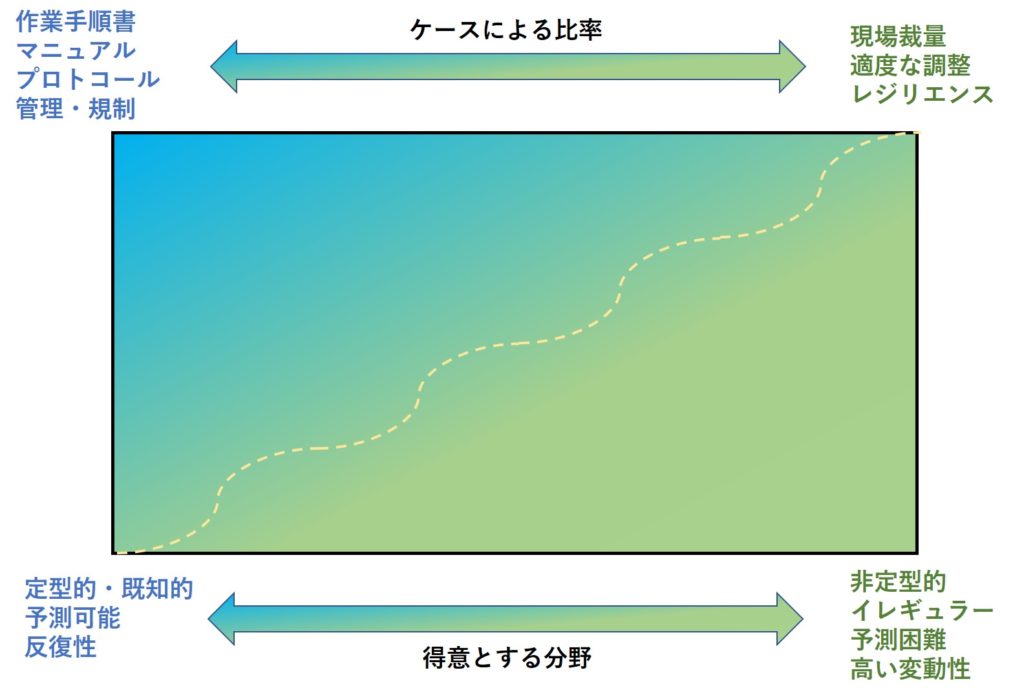

一般に作業手順書やマニュアルは、過去に起こった不利益事象や比較的予測しやすい事象をもとに因果関係を検討して作られているケースが多いと考えられます。どうしても原因と結果がわかりやすい事象に限定されやすく、不測の事態には弱い傾向があります。また、管理・監督・監視に傾きやすい傾向もあります。しかし、現実には必ずしもマニュアル通りにいくわけではなく、現場のベテラン職員の適度な調整によって日々の業務がうまく回っているケースが多いと考えられます。

こう考えてみると、管理型・裁量型のそれぞれに得意・不得意分野があるようにも思われます。

対象とする職務や作業の内容に応じて管理と裁量の比率をうまく調整することも必要だと思われます。そして、これを実現するためには管理部門と現場のコミュニケーションや連携、風通しの良い職場環境が必要です。これによって、下図のように組織間での良好な循環を形成して改善を進めることが重要と考えられます。

管理的視点と現場的視点は、相反する側面もありますが、お互いに相補的で相乗効果を生むこともわかります。

さらに以下のような視点も必要と考えられます。

- トラブルや労災などの「うまくいかなかったこと」からの視点

- 日常の平常業務などの「うまくいっていること」からの視点

これまでは、1の視点から作業の標準化や安全衛生対策が考えられることが多く、2のような視点はあまり考えられてきませんでした。しかし、社会環境や産業環境が複雑化するにつれて、1の視点だけでは十分ではなく、2のような視点の必要性も論じられるようになってきました。1の視点はsafety-Ⅰ、2の視点はsafety-Ⅱと呼ばれます。

医療や航空業界など人の生命に直結するような分野では、このsafety-Ⅱの考え方を少しづつ取り入れる試みがなされているようです。今後は、一般的な産業の分野、安全衛生の分野でも取り入れていく必要があると考えられています。この2つの視点も相反する側面がありますが、相補的で相乗効果を生むものでもあります。

以上、作業手順書やマニュアルについて、少し新しい視点も交えながら考えてみました。複雑化する社会環境・産業環境の中で今後の安全衛生を考えていくためにも必要な視点ではないかと感じています。